Molinos de bolas

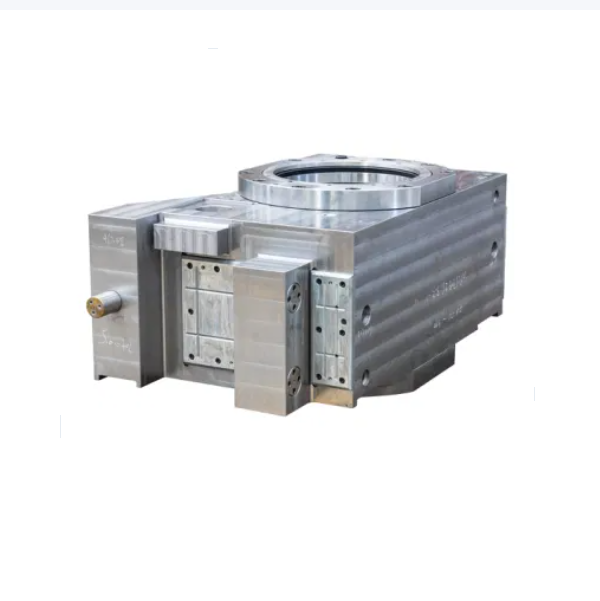

Este documento detalla el proceso de fabricación y las medidas de control de calidad para molinos de bolas, equipos críticos en minería, materiales de construcción y metalurgia. El proceso de fabricación implica la fabricación de componentes principales (cilindro, tapas, ejes huecos, sistema de transmisión y camisas) mediante la selección de materiales, mecanizado de precisión, soldadura, tratamiento térmico y ensamblaje. Las etapas clave incluyen la laminación y soldadura del cilindro, la fundición/mecanizado de las tapas, el forjado y revenido del eje hueco, el tallado y temple de engranajes, y la fundición de las camisas. El ensamblaje final integra estos componentes con estrictos controles de alineación y holgura, seguidos de pruebas en vacío y con carga.

El control de calidad abarca tres etapas: inspección de materiales (verificación de la certificación, pruebas químicas y mecánicas), inspección de procesos (verificaciones dimensionales, pruebas de soldadura no destructivas, validación del tratamiento térmico) e inspección del producto terminado (precisión del ensamblaje, pruebas de rendimiento y verificación del aspecto). Estas medidas garantizan que los molinos de bolas cumplan con los estándares de eficiencia, durabilidad y seguridad, con una vida útil típica superior a 10 años y ciclos de reemplazo de revestimiento de 6 a 12 meses.

Más