Sistema de lubricación de la trituradora de cono

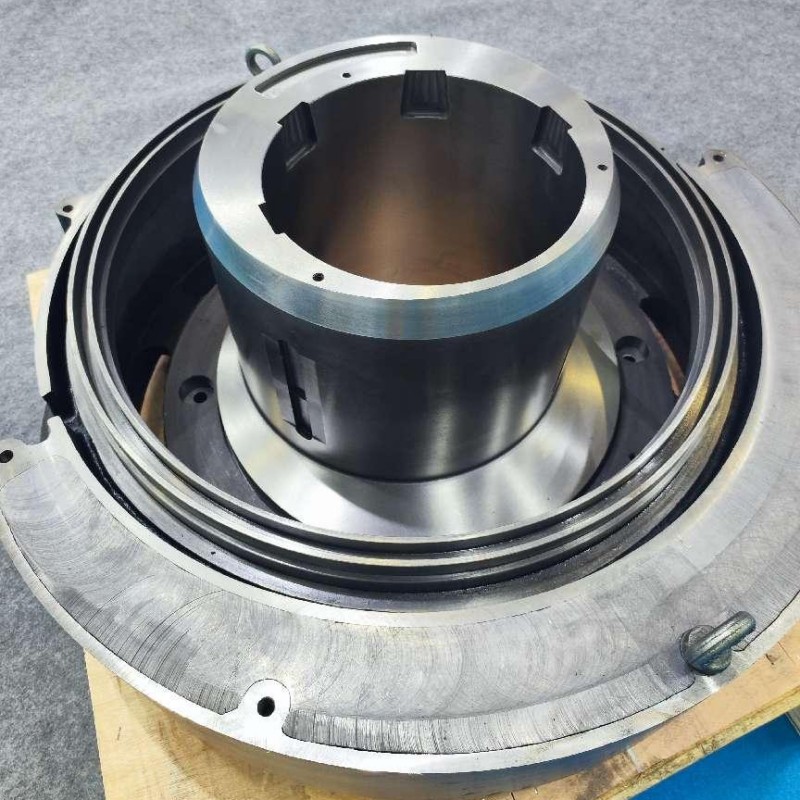

Este documento describe el sistema de lubricación de las trituradoras de cono, un componente auxiliar crucial que reduce la fricción, disipa el calor y previene el desgaste de las piezas móviles mediante el suministro de lubricantes. Detalla su composición, incluyendo el tanque de aceite, la bomba de aceite, el sistema de filtrado, el dispositivo de refrigeración, el colector de distribución, la válvula de alivio de presión y los dispositivos de monitorización, junto con sus características estructurales. Se describe el proceso de fundición de los componentes clave (tanque de aceite y carcasa de la bomba), abarcando la aplicación de materiales, la creación de patrones, el moldeo, la fusión, el tratamiento térmico y la inspección. También describe los procesos de mecanizado y fabricación de componentes como el tanque de aceite, la carcasa de la bomba, los filtros y las válvulas, así como los pasos de montaje. Además, se especifican las medidas de control de calidad, incluyendo la validación de materiales, las comprobaciones dimensionales, las pruebas de rendimiento (circulación, presión, eficiencia de refrigeración), la verificación de seguridad y fiabilidad, y la verificación de la limpieza. Estos procesos garantizan que el sistema de lubricación proteja de forma fiable los componentes de la trituradora de cono, minimizando el tiempo de inactividad y prolongando la vida útil del equipo.

Más