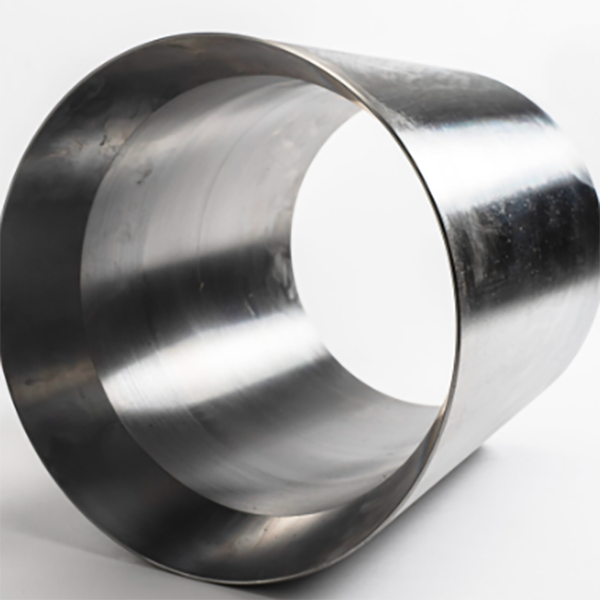

Caja del contraeje de la trituradora de cono

Soporta el conjunto del contraeje, aísla las piezas de la transmisión de contaminantes, contiene lubricantes y amortigua las vibraciones. Describe su composición, incluyendo el cuerpo de la caja, los asientos de los cojinetes, los puertos de lubricación, las bridas de sellado, las tapas de inspección, los orificios de ventilación y las características de ajuste de la holgura de los engranajes, junto con sus características estructurales. Se detalla el proceso de fundición del cuerpo de la caja, abarcando la incorporación del material (fundición gris), la creación de patrones, el moldeo, la fusión, el vertido, el tratamiento térmico y la inspección. También describe el proceso de mecanizado (mecanizado de desbaste/acabado, tratamiento superficial) y los pasos de montaje. Además, se especifican las medidas de control de calidad, como la validación del material, las comprobaciones de la precisión dimensional, las pruebas de integridad estructural (pruebas de presión, pruebas no destructivas), las pruebas funcionales y la inspección final. Estos procesos garantizan que la caja del contraeje proporcione un soporte y protección fiables para el conjunto del contraeje, contribuyendo al funcionamiento estable de la trituradora de cono bajo cargas pesadas.

Más