1. Precauciones para el uso de la carcasa del molino de bolas.

a. Cuando el molino está parado por un largo tiempo, el cilindro necesita ser sostenido por un dispositivo de elevación.

b. Compruebe periódicamente el desgaste del revestimiento para evitar su desgaste.

2. Análisis e investigación sobre la carcasa del molino de bolas.

La mayoría de las investigaciones nacionales sobre la carcasa del molino de bolas se tratan como equipos estáticos. El análisis de resistencia del proyectil en condiciones normales de trabajo es relativamente pequeño y el estudio de las características dinámicas del cañón y la vibración provocada por el impacto es menos complicado. Para estudiar las condiciones dinámicas del cilindro bajo cualquier carga variable en el tiempo, es necesario realizar un análisis cinético del cilindro y estudiar las condiciones dinámicas de tensión y deformación del cilindro en condiciones normales de trabajo. El proceso de energía cinética bajo carga mecánica tiene una comprensión cada vez más clara. Mejorando así el nivel de diseño del equipo y mejorando la confiabilidad de su funcionamiento.

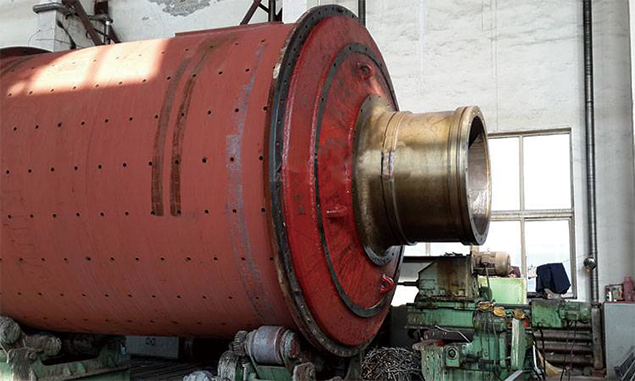

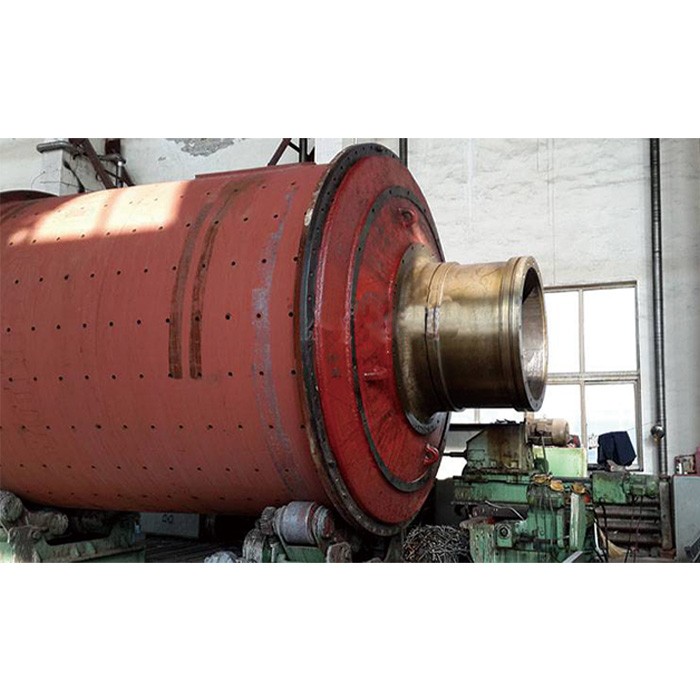

1) La estructura y parámetros del cilindro.

Tomamos como objeto de investigación y análisis el cilindro del molino de bolas de una acería. Los principales parámetros técnicos del cañón: el diámetro del cañón es de 5 m, la longitud es de 4 m y el radio efectivo del cañón es R=2,5 m. El peso de la bola de acero en el cilindro es de 25 toneladas y el peso del material es de 130 toneladas, por lo que el peso total del medio en el cilindro es de 155 toneladas.

2) Método convencional de análisis de elementos finitos del barril del molino de bolas.

Según el método convencional, el modelo mecánico del cilindro generalmente se simplifica en tres condiciones de trabajo típicas: estática a plena carga, trabajo normal y arranque para análisis y cálculo. Este artículo solo analiza lo que funciona normalmente.

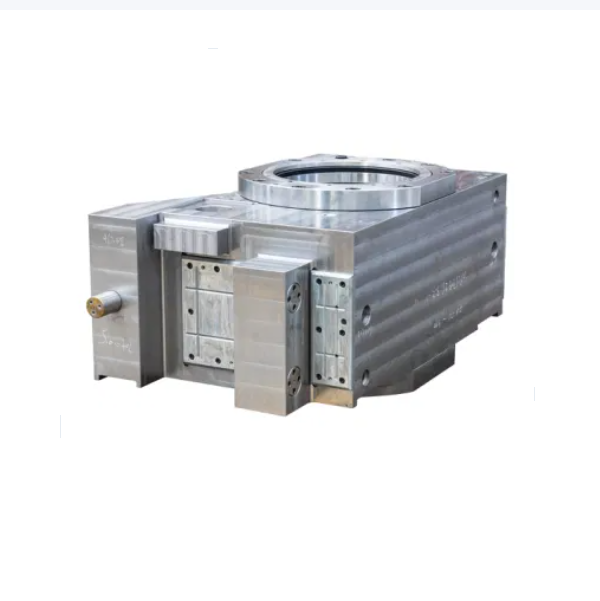

La carga en condiciones normales de trabajo incluye el peso de la estructura del cilindro, la gravedad de las bolas de acero y los materiales que se mueven con el cilindro, la fuerza centrífuga generada por este y la carga de transmisión de engranajes. Según la referencia, se puede calcular el peso del medio que actúa directamente sobre la pared interior del cilindro, la coordenada del centro de masa y la fuerza centrífuga producida.

La ley de distribución de tensiones equivalente de cada parte del cuerpo del cilindro durante el funcionamiento normal. Entre ellos, la tensión máxima es de 85,8 MPa, que se encuentra en el lugar del anillo de muñón en el muñón hueco, pero la tensión en otras partes como el engranaje grande y el cilindro es muy pequeña. La cilindrada máxima es de 1.117 mm, que aparece en el engranaje grande, y el cilindro también tiene una cilindrada mayor. Relativamente hablando, el muñón del eje hueco tiene un desplazamiento menor. Según el límite de resistencia del material, se puede concluir que las distintas partes del cilindro cumplen con los requisitos de resistencia y rigidez en condiciones normales de trabajo.

3) Cáscara del molino de bolas

El artículo anterior utiliza ideas convencionales para analizar la resistencia y rigidez de la carcasa del molino de bolas. Es un método de análisis mecánico eficaz y proporciona una base importante para el diseño de la carcasa. Con la mejora continua del nivel de diseño mecánico moderno, como equipo de impacto a gran escala, el diseñador presta gran atención a las condiciones dinámicas y de vibración del cilindro. en condiciones normales de trabajo en base a la verificación de resistencia y rigidez, por lo que es necesario analizarlo más a fondo.

Para estudiar el estado del cilindro bajo cualquier carga variable en el tiempo, todavía es difícil obtener teóricamente la carga dinámica generada por el cilindro durante el funcionamiento normal. El medio en el cilindro tiene tres estados de movimiento principales: estado descendente, estado descendente y estado centrífugo. El estado de caída es el principal estado de funcionamiento del medio. Para reflejar más fielmente la respuesta dinámica del cilindro bajo carga de impacto en condiciones normales de trabajo, se toma como objeto de análisis el área de impacto del cilindro.

Dado que el cilindro es un cuerpo giratorio y las condiciones de movimiento de los materiales en diferentes secciones verticales en la dirección axial son completamente similares, la carga histórica en el tiempo sobre el cilindro es la misma para cualquier punto del cilindro. Para expresar la carga de impacto sobre el cilindro, se toma una determinada sección del cilindro como objeto de análisis y se aplica la carga histórica en el tiempo a todos los nodos en ella, y dado que el grupo de nodos longitudinal correspondiente ingresa primero al área de impacto, los grupos de nodos posteriores ingresan a su vez. El grupo de nodos longitudinal correspondiente finalmente ingresa al área de impacto, por lo que cuando se aplica la carga del historial de tiempo, el tiempo de acción de la carga del grupo de nodos posterior se retrasa secuencialmente. El tiempo de retardo específico se calcula como 0,044 según la división de los nodos y la velocidad de rotación del cilindro. s, que simula científicamente la carga de impacto dinámica real del cilindro. Por lo tanto, la carga sobre el cilindro es la combinación de la carga de impacto dinámico, el peso propio del cilindro, la gravedad y la fuerza centrífuga del medio en movimiento circular y la carga de transmisión de engranajes.