Pantallas vibratorias de malla de alambre

La malla de alambre de las cribas vibratorias, un componente clave en los equipos de cribado, clasifica materiales a granel (mineral, áridos, etc.) por tamaño de partícula mediante vibración, con una eficiencia del 85-95 %. Resiste vibraciones de alta frecuencia (800-3000 rpm) y abrasión, lo que requiere alta resistencia a la tracción y al desgaste.

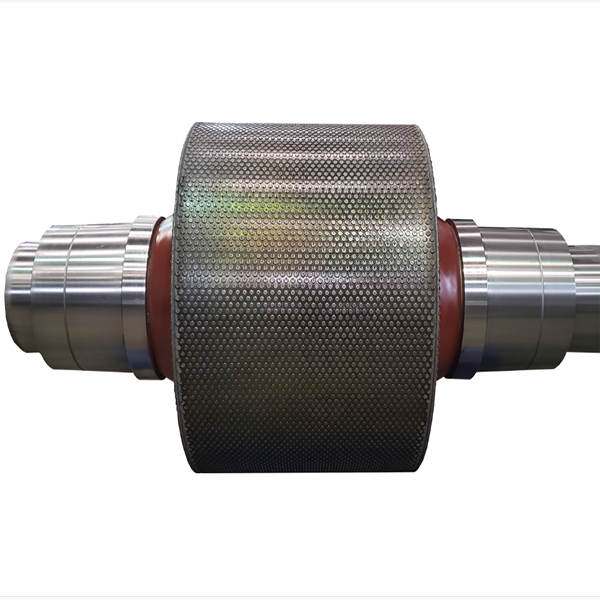

Compuesto por alambres de urdimbre/trama (materiales: acero con alto contenido de carbono, acero inoxidable), aberturas de malla (0,1–100 mm, cuadradas/rectangulares/hexagonales) y refuerzo de bordes, tiene tipos estructurales: tejido (liso/sarga/holandés), soldado (intersecciones soldadas rígidas) y placa perforada (placas de acero perforadas).

Los procesos de fabricación varían según el tipo: la malla tejida implica trefilado, enderezamiento, tejido y tratamiento de bordes; la malla soldada utiliza preparación del alambre, alineación de la rejilla, soldadura por resistencia y tratamiento de superficies; la malla perforada requiere corte de placa, punzonado y desbarbado. El acabado incluye galvanizado, pulido o recubrimiento.

El control de calidad cubre pruebas de materiales (resistencia a la tracción, composición), controles dimensionales (tamaño de la abertura, planitud), pruebas estructurales (resistencia de la soldadura, resistencia a la abrasión) y validación del rendimiento (eficiencia de cribado, fatiga por vibración).

La instalación incluye la preparación del marco, la colocación de la malla, la fijación (pernos/barras de cuña), el ajuste de la tensión (10-20 kN/m) y el sellado/prueba para garantizar un funcionamiento estable. Esta malla es vital para la clasificación eficiente de materiales en minería, construcción y metalurgia.

Más