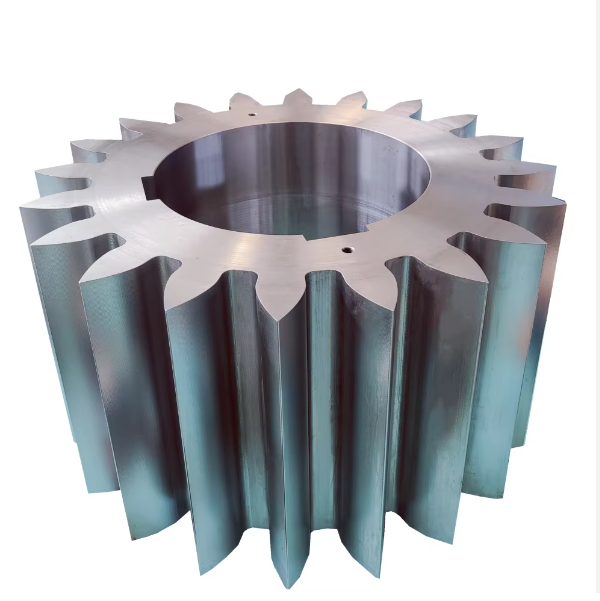

Cilindro de molino de bolas

Este documento describe el cilindro del molino de bolas, un componente fundamental que contiene los medios y materiales de molienda, lo que permite la trituración y mezcla de materiales mediante rotación, a la vez que soporta cargas elevadas (hasta miles de toneladas). Requiere alta resistencia, rigidez, resistencia al desgaste y buen sellado, siendo los aceros Q235B y Q355B los materiales más comunes, y presenta una estructura cilíndrica con revestimientos interiores resistentes al desgaste. Se detalla el proceso de fabricación de cilindros Q355B de gran tamaño, incluyendo el pretratamiento de la materia prima, el corte, el laminado, la soldadura (costuras longitudinales y circunferenciales), el montaje de bridas, el recocido, la corrección de redondez y el tratamiento superficial. También se describen procesos de inspección exhaustivos que abarcan la materia prima (composición química, propiedades mecánicas), la calidad de la soldadura (ensayos no destructivos), la precisión dimensional (diámetro, redondez, rectitud), las pruebas hidrostáticas y las comprobaciones del aspecto final. Estos procesos garantizan que el cilindro cumpla con los requisitos operativos, con una vida útil de 8 a 10 años en combinación con revestimientos resistentes al desgaste.

Más